产品分类

联系我们

地 址:莱州市大原路358号

邮 箱:td1958@td1958.com

电 话:0535-2481121 2715211

2715238 2715213

售后服务:0535-2482061

传 真:0535-2480321

纱条条干均匀度测试

1 概述

纱条条干均匀度测试是指在沿纱线长度方向对其粗细不匀程度的检测,纱条条干均匀度检测通常有五种方法:测长称重法、机械式(萨氏)条干法、黑板条干法、光电式条干法、电容式条干法。电容式条干法测试的对象是由纤维纺制的条子、粗纱、细纱等制品,它的测试结果对于鉴定试样的质量、分析试样结构特征有着重要的作用。电容式条干均匀度测试仪在测试过程中能够对试样的条干不匀程度进行定性、定量的分析,并绘制出相应的曲线图、波谱图等图形。如果仪器装有专家分析系统,可以进一步提高仪器使用价值,辅助我们分析、判断产生条干不匀的成因。

2 目的与要求

通过纱条条干均匀度测试,了解测试原理,掌握电容式条干均匀度仪测试纱条条干不匀的方法,掌握读取细节、粗节、棉结(毛粒、麻粒)的疵点数的方法,培养根据测试结果来查找试样不匀原因的分析能力。

3 采用标准

3.1 采用标准:GB/T 3292 、ASTM D1425《纺织品 纱条条干不匀试验方法 电容法》

3.2 相关标准:GB 6529《纺织品的调湿和试验用标准大气》、GB 8170《数值修约规则》

4 仪器与用具

YG137 型条干均匀度测试仪(图26-1)。

仪器来源:

YG137型 电容式条干仪

5 原理

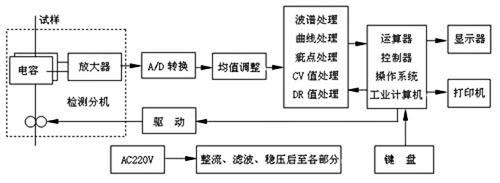

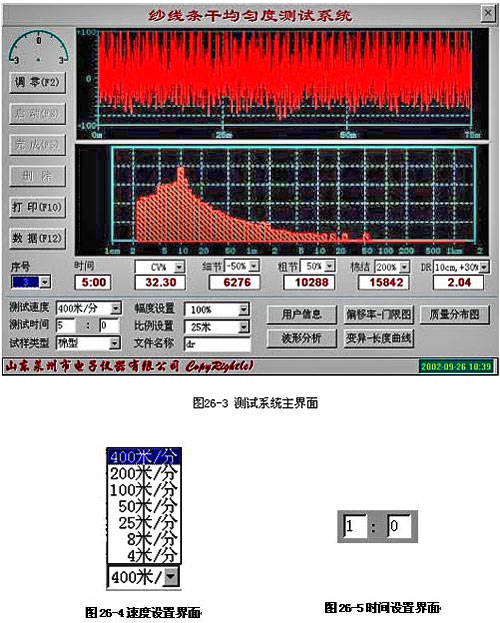

电容式条干均匀度仪是运用电容测试原理(图26-2 电容式条干均匀度仪原理框图),当被测试样以规定的速度通过电容传感器时,由于线密度变化会引起传感器平行极板电容介电常数的变化,从而导致电容量变化,由检测电路转换成与线密度变化相对应的信号电压变化,再经放大、A/D转换后进入计算机专用软件管理系统,经运算处理后将试样线密度不匀以曲线、数值、波谱等形式输出 (见图26-3测试系统主画面) 。电容式条干均匀度仪可以实现对细纱、粗纱、条子线密度不匀程度的测量,还可提供CV值、各档门限疵点数等有价值的参考数据,并在屏幕上显示纱条实时不匀率曲线图、波谱图及其他统计图形。这些图形能直观的反映纱条状况,有助于生产设备运行状况的监控与分析。

仪器来源:

YG137T型 电容式条干仪

图26-2 电容式条干均匀度仪原理框图

6 取样

根据各纺纱工序的纱条种类和测试需要,按以下建议随机抽取实验室样品。条子:每眼各一个条段。粗纱:每台车四个卷装,在粗纱机前、后排锭子上各取两个卷装。细纱:每品种取十个管纱。

7 试样

棉、毛、麻或混纺纱条等类型中的一种或几种。

8 测试环境

8.1 试样调湿和预调湿:试样的调湿应按GB 6529中的二级标准大气,即温度为20℃2℃,相对湿度为65%3%,在该条件下将试样平衡24h。对大而紧的样品卷装或对一个卷装需进行一次以上测试时应平衡48h。试样应在吸湿状态下进行调湿平衡,必要时可以按照GB 6529进行预调湿。在调湿和测试过程中应保持标准大气恒定,直到测试结束。

8.2 非标准环境测试:生产监控测试中,试验室若不具备8.1条件,可以在稳定的温湿度条件下,使试样达到平衡后进行测试。平衡及测试期间的平均温度为18~28℃,平均相对湿度为50~75%。其中,温度变化率不超过0.5℃/min,相对湿度的变化率不超过0.25%/min。测试前仪器应在上述稳定环境中至少放置5h。

8.3 对于产品验收和仲裁测试应按8.1规定执行。

9 过程与程序

9.1 仪器预热:打开电源开关,仪器首先进入操作系统,然后计算机自动进入测试系统(如图26-3),仪器预热20min。

仪器来源:

YG137型 电容式条干仪

|

图26-3 测试系统主界面 |

9.2 参数设置

9.2.1 选择合适试样类型,试样分为棉型和毛型两大类,点击试样类型右侧键选择。

9.2.2 根据表26-2选择合适的幅度,幅度用于放大或缩小不匀曲线的幅值,系统提供了从12.5~100%共四档选项以备选取,选择幅度的大小跟测试的纱线种类有关(表中同时给出了试样所用的测试槽)。

表26-2 幅度、测试槽设定表

| 纱样 | 细纱 | 粗纱 | 棉条 |

| 测试槽 | 5槽、4槽 | 3槽 | 1槽、2槽 |

| 幅度 | 100% 、50% | 50% | 50%、25%、12.5% |

9.2.3 比例设置:用于放大或缩小不匀率曲线在试样长度方向上的比例,以便观察分析曲线变化趋势,对纱条不匀情况做出及时地判断。

9.2.4 测试速度设置:用以设置检测器罗拉牵引纱线的速度,可参照图26-4所示,选择系统所需的测试速度(注意:选择的速度一定要与检测分机上的设定速度相同)。

9.2.5 按图26-5所示形式输入测试时间。根据试样的不同,建议按下表选取速度和时间:

表26-1 速度、时间设定

表26-3 测试槽适用纱号范围

| 试样类型 | 条 子 | 粗 纱 | 细 纱 | 细 纱 | |

| 槽号 | 1 | 2 | 3 | 4 | 5 |

| g/m(ktex) | 80~12.1 | 12.0~3.301 | 3.30~0.167 | —————— | —————— |

| Grains/yd | 1136~170.4 | 170.3~46.54 | 46.53~2.256 | —————— | —————— |

| 公支(Nm) | —————— | 0.302 | 0.303~6.24 | 6.25~47.5 | 47.6~250 |

| 英支棉(Nec) | 0.048 | 0.049~0.178 | 0.179~3.68 | 3.69~28.0 | 28.1~147.6 |

| 英支毛(New) | 0.011~0.073 | 0.074~0.267 | 0.268~5.53 | 5.54~42.1 | 42.2~221 |

| 特克斯(tex) | —————— | 3301 | 3300~160.1 | 160.0~21.1 | 21.0~4.0 |

9.2.6 依次输入测试所需的文件名、使用的单位名称、测试者姓名、线密度、锭号等内容。

9.3 测试前准备

9.3.1 无料调零:在系统测试前必须先经过无料调零操作。首先确保传感器的测试槽为空,然后单击调零按钮,系统进入调零状态。若调零出错,系统弹出提示框提示调零错误,应检查测试槽及信号电缆,再进行调零;若调零正确,可进行下一步操作。

9.3.2 张力调整:为防止试样在经过测试槽时抖动而影响测量结果,测试前通过调整检测分机上张力器的张力旋钮来改变张力,使纱线在通过张力器到测试槽的过程中无明显的抖动。

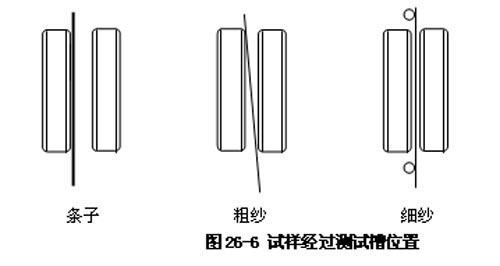

9.3.3 测试槽的选择:检测分机上有两个电容传感器检测头,大检测头上装有两个测试槽,由左到右依次为1、2号槽,用来测量条卷和条子的不匀,小检测头装有三个测试槽,由左到右依次为3、4、5号槽,用来测量粗纱试样和细纱试样的不匀。五个槽通过导纱装置左右移动来控制,可根据表26-3对测试槽进行选择。

表26-3 测试槽适用纱号范围

| 试样类型 | 条 子 | 粗 纱 | 细 纱 | 细 纱 | |

| 槽号 | 1 | 2 | 3 | 4 | 5 |

| g/m(ktex) | 80~12.1 | 12.0~3.301 | 3.30~0.167 | —————— | —————— |

| Grains/yd | 1136~170.4 | 170.3~46.54 | 46.53~2.256 | —————— | —————— |

| 公支(Nm) | —————— | 0.302 | 0.303~6.24 | 6.25~47.5 | 47.6~250 |

| 英支棉(Nec) | 0.048 | 0.049~0.178 | 0.179~3.68 | 3.69~28.0 | 28.1~147.6 |

| 英支毛(New) | 0.011~0.073 | 0.074~0.267 | 0.268~5.53 | 5.54~42.1 | 42.2~221 |

| 特克斯(tex) | —————— | 3301 | 3300~160.1 | 160.0~21.1 | 21.0~4.0 |

试样通过测试槽时,应该掌握这样一个原则:条子靠墙一边走,粗纱上左下右斜着走,细纱靠山中间走。(见图26-6示意)。

9.4. 测试

9.4.1 引纱操作

按启动开关,罗拉开始转动。将纱线或条子从纱架上牵引入张力器中,然后通过选定的测试槽,再按下罗拉分离开关,罗拉脱开后将试样放入两个罗拉中间,放开开关,罗拉闭合。

9.4.2 待试样运行速度正常并确认纱线无明显抖动后,单击开始进入测试状态。当一组试样进行首次测试时,系统会自动调整信号均值点,使曲线记录在合适的位置上。单击调零进行调整均值,若调整有错,则显示调均值出错,自动停止测试。调整均值后,界面的主窗口上、下两部分别显示测试的不匀曲线、波谱图。界面底端显示相应的测试指标:CV值、细节、粗节、棉结等。

注:测试状态中,不能改变测试参数中测试条件的设置,如速度、时间、类型、幅度等。为确保测试安全,界面设置参数按钮变灰色不可改动。

9.4.3 单次测试完成后,若发现测试的数据中存在错误,可选择删除功能删除已经测试的数据。

9.4.4 当整个测试批次结束后,系统退出当前的测试状态,单击完成终止当前的测试批次,显示统计值。

9.4.5 测试完成后,单击打印进入打印输出界面。在打印输出界面下的打印选项中,提供了不匀曲线、波谱图、报表等选项。对于不匀曲线和波谱图,提供了全部打印或部分打印两项选择;对于报表分为两种,统计报表和常规报表,统计报表包含测试的所有指标,而常规报表包含CV值和三档常用的疵点值。

注1:测试完成后,界面各项设置参数按钮回复到起始状态,可以进行设置、下次检测。

注2:需经常用毛刷清扫测试槽周围的飞花,用薄纸片或皮老虎清洗测试槽内的杂物。

10 结果计算

10.1 标准差S

标准差S可表示试样线密度的离散性,其计算公式如下:

(26-1)

式中: --采样次数;

--各采样点测得的与线密度相关的数据;

--各采样点测得数据的平均值。

10.2 变异系数CV值

(26-2)

注:在CV值的计算中,考虑了偏离平均值的较大偏差( - )这一项被平方,CV值从数值上较全面地反映了纱条的不匀程度。

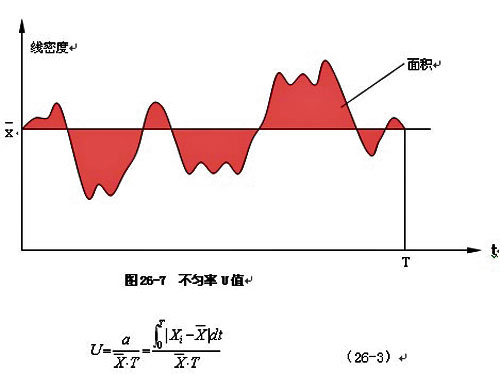

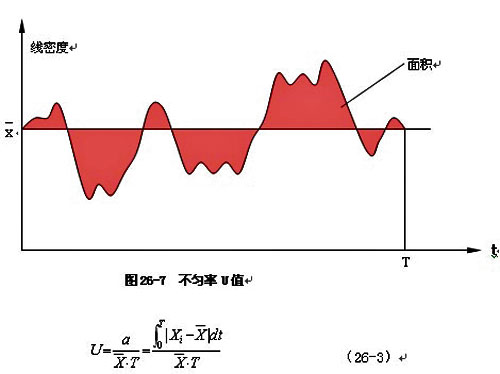

10.3 不匀率U值

其中:--不匀指标最终的平均值;

--各管的测试数据;

--测试所用的最大时间;

-- 与 在几何意义中的面积差的绝对值。

10.4 U值与CV值之间的换算关系:

如被测试的纱条其线密度变化服从正态分布,则其U值与CV值之间一般可按下式换算:

(26-4)

11 测试报告

11.1 记录:执行标准;样品材料、规格和数量,必要时说明样品来源;测试环境(温、湿度);仪器型号;纱条速度、取样长度等必要的测试参数;偏离细节等。

11.2 计算:CV(U)值、千米纱疵数或一批试样的平均CV(U)值、平均千米纱疵数。

11.3 分析:不匀曲线图、波谱图、变异长度曲线图等。

12 相关知识

12.1 波谱图

12.1.1测定纱条条干不匀的目的,除了希望得到条干不匀的大小(CV%或U%),即数量的概念外,还希望通过测定了解造成不匀的原因及机器上产生不匀的部位。因为周期性不匀对织物外观质量产生较大的影响。实际上各种纱条条干不匀的变化曲线一般表现为非周期性函数,它是由若干个随机波和周期波叠加而成。设想这一非周期函数的波形为一波长周期为的周期函数,根据傅立叶级数原理可将其分解为波长为0的无数个正弦波。用该无数个正弦波出现频率及相对应的波长作图,则形成周期性函数的波谱图(图中将波长按对数方式划分为若干个波段(一般54~80个波段),故波谱图呈条样状,见图26-3、图26-8界面。

12.1.2波谱图的纵坐标为分解后某周期性条干不匀波的出现频率,横坐标为分解后周期性条干不匀波长的对数坐标。对波谱图应用的几点说明:

12.1.2.1 各道加工机器上,具有周期性运动的部件的缺陷会给纱条条干造成周期性粗细变化(如罗拉偏心、齿轮缺齿、皮圈破损等),由此造成机械波。机械波在波谱图中表现为烟囱,并且只在一个或最多两个频道上出现。而由于牵伸倍数选择不当,或牵伸机构调整不好(加压过轻过重、隔距过大过小等)致使纱条在牵伸时部分纤维得不到良好的控制,造成条干不匀,称之为牵伸波。牵伸波在波谱图中表现为小山包,它可以连续在三个或更多的频道上出现。估计烟囱P对最终产品是否有影响时,应首先看其高度HP(高于本频道正常波谱高度部分)是否大于本频道正常波谱高度HB的1/2,如HP1/2HB ,则应予以重视,如HP<1/2HB,则对外观可能影响不大。如机械波连续出现在两个频道上时,应将两频道相叠加,与其正常波谱高度对比。理想纱条主牵伸波波长与纤维平均长度有关,一般来说,粗纱=3.5纤维平均长度(气流纺细纱取2.5),并条、梳棉=4纤维平均长度。

12.1.2.2 如波谱图同时在长短波长上出现几个特征峰时,应按最短波长到最长波长顺序分析,这样可及时在本道工序中解决问题。波谱图中长波段中间空心部分(波谱图分实心与空心两部分,实心为确定部分,空心部分因试样长度不够,为估计部分)出现特征峰时,应考虑重新加大试验长度后再分析。

12.2 平均值系数AF值

以首次测试的平均线密度为100%,则每次测试的平均线密度相对于上述平均值的比值,换算为百分数即为AF值,。在每次试验中,都有一个相应的条干粗细平均值 ,它相当于受测试纱条的平均重量。当受测细纱试验长度为100m时,各次AF值的不匀率即相当于传统的细纱重量不匀率或支数不匀率,这一指标常被用于测定纱线的线密度(重量、支数)变异,以便研究在长周期内纺纱的全过程或前道工序的不匀情况。一般AF值在95~105范围内属于正常。如果测得的数据超过这一范围,说明纱线的绝对号数平均值差异性较大。利用AF值的变异,还能直观地分析出纱条重量不匀变化趋势,及时反映车间生产情况,以便调整工艺参数,为提高后道工序产品质量起指导和监督作用。

12.3 偏移率(DR%)及DR%曲线

偏移率是指超出规定门限部分纱条长度与测试长度的比值。仪器可测得10cm+30%(片段长度10cm测试条件下,线密度超过平均值+30%长度与测试总长度之比)、20cm-30%、1m+5%、1m-5%的DR%值,同时可绘出参考长度为1cm、10cm、20cm、50cm、1m门限从0~50%的DR%曲线。

12.4 引纱罗拉的启动分为快速启动、软启动两种。只拨动启动开关为快速启动,约4s将达到设定速度。先拨动软启动再拨动启动为软启动,约15~20s将达到设定速度。软启动主要用于粗纱及条子测试,它可防止启动时因牵引力过大造成试样被意外牵伸而产生误差。罗拉分离开关用于脱开两个罗拉的啮合,以便放入或取出试样,该开关按下一般不得超过30s。

图26-8 专家分析系统界面

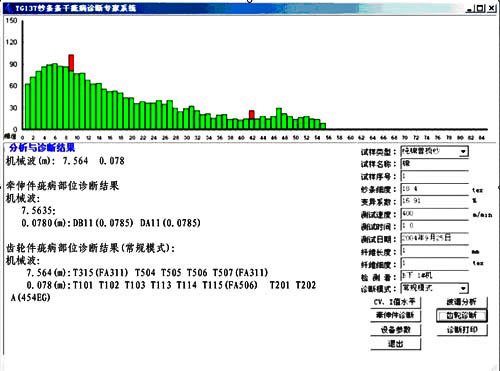

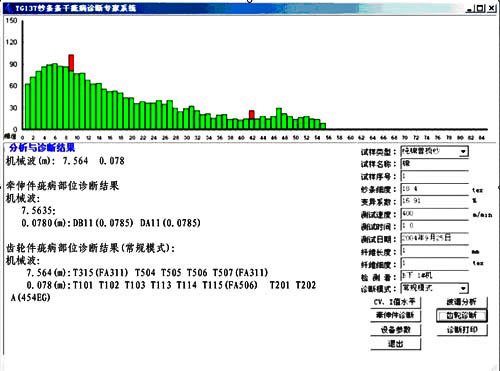

12.5 各种型号的电容式条干均匀度仪所提供的主要指标基本相同,由于电容式条干均匀度仪是采用计算机技术控制,它为拓展功能提供了契机。例如:毛羽检测、光电黑板、专家分析系统等。在此以YG137型条干仪专家分析系统为例,作如下简单介绍:该系统实际上是一套用于纱线疵点智能分析的软件,软件库中存储了纺纱设备工艺传动系统图,它能结合测试结果给出的波谱图、曲线图评估工艺流程,便于用户及时发现生产中出现的问题。进入诊断程序后,仪器自动分析、计算、识别牵伸波和机械波等不匀成分的主波长,根据主波长计算出可能造成波谱分析中显示的机械波、牵伸波、机牵波等故障的部位或牵伸区。并以此结果结合工艺参数,由本工序往前推算,显示诊断结果:对于机械波,将显示可能造成机械波的牵伸件位置;对于牵伸波,将显示可能出现牵伸波的牵伸区间。专家分析系统界面分为上下两部分,上面显示波谱分析图,下面显示牵伸诊断结果(见图26-8)。

13. 思考题

13.1 试分析使用电容式条干均匀度仪测试纱条条干不匀的优缺点?

13.2 试叙述电容式条干均匀度仪的测试原理。